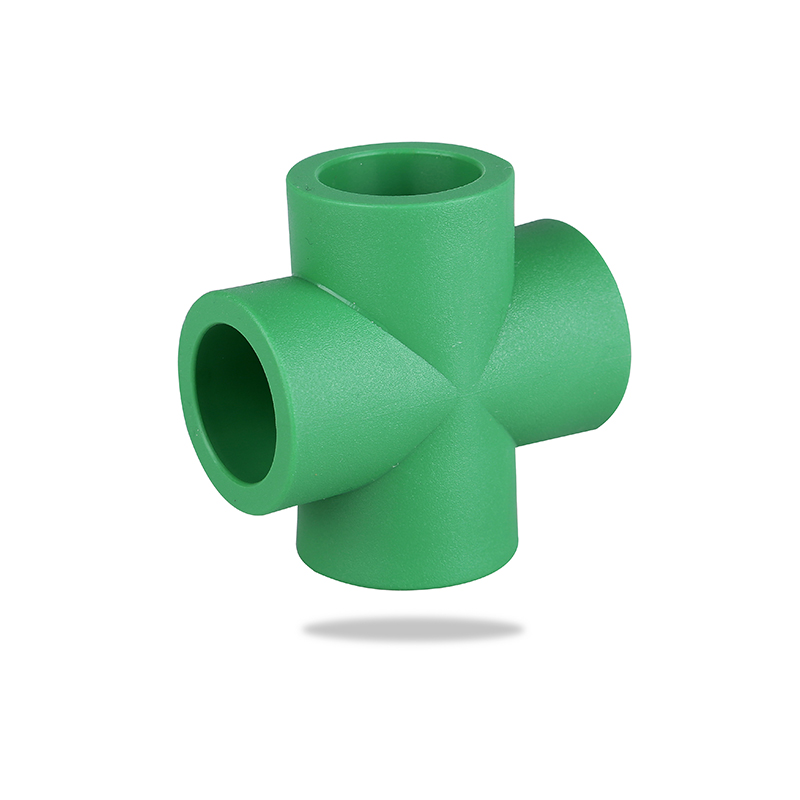

Процесс производства крестовин из PPR (полипропиленового статистического сополимера) включает в себя несколько важных этапов, обеспечивающих постоянное качество и надежность. ППР кресты являются важнейшими компонентами сантехнических и трубопроводных систем, и поддержание их качества имеет важное значение для предотвращения утечек, обеспечения долговечности и обеспечения надежной работы с течением времени. Вот обзор того, как производственный процесс обеспечивает эти качества:

Выбор материала: качество крестов из PPR начинается с выбора высококачественной смолы из полипропиленового случайного сополимера (PPR). Эта смола должна иметь соответствующую молекулярную структуру и индекс текучести расплава, чтобы обеспечить желаемые механические свойства, такие как высокая ударопрочность, гибкость и химическая стойкость. Добавки и стабилизаторы: для улучшения характеристик крестовин PPR сырье можно смешать с добавки, такие как УФ-стабилизаторы, антиоксиданты и красители. Эти добавки помогают предотвратить деградацию от воздействия ультрафиолета, термического окисления и других факторов окружающей среды, обеспечивая стабильное качество и долговечность.

Литье под давлением: кресты из PPR обычно производятся с использованием процесса литья под давлением, который отличается высокой точностью и позволяет создавать сложные формы с жесткими допусками. Процесс включает в себя нагрев смолы PPR до расплавленного состояния, а затем ее впрыскивание в полость формы, имеющую форму крестообразного фитинга. Контролируемые условия формования: ключевые параметры, такие как температура, давление и время охлаждения, тщательно контролируются во время литья под давлением, чтобы обеспечить постоянную толщину стенок, гладкие поверхности и равномерное распределение материала. Правильный контроль этих параметров сводит к минимуму такие дефекты, как деформация, усадка или внутренние напряжения, которые могут поставить под угрозу качество фитинга. Автоматизированные системы: современные машины для литья под давлением часто используют автоматизированные системы, которые поддерживают постоянные условия на протяжении всего производственного цикла. Автоматизация помогает уменьшить количество человеческих ошибок и гарантирует, что каждая партия соответствует одним и тем же высоким стандартам.

Точная конструкция пресс-формы. Конструкция и качество пресс-формы играют решающую роль в производстве крестов из ППР с постоянными размерами и свойствами. Формы изготавливаются с высокой точностью, гарантируя, что каждое поперечное соединение имеет одинаковую форму, размер и толщину стенок. Регулярное обслуживание пресс-форм: пресс-формы проходят регулярный осмотр и техническое обслуживание, чтобы предотвратить такие дефекты, как заусенцы, заусенцы или смещение. Правильный уход за пресс-формой гарантирует, что Поверхность фурнитуры остается гладкой и без дефектов, что имеет решающее значение для надежной герметизации и целостности соединения.

Внутрипроизводственный контроль качества (IPQC): во время производства на различных этапах проводятся проверки контроля качества для контроля согласованности скрещиваний PPR. Эти проверки могут включать визуальный осмотр, измерение размеров и проверку веса для обеспечения соответствия спецификациям. Испытание гидростатическим давлением: после формования крестовины из PPR подвергаются испытаниям гидростатическим давлением, чтобы убедиться, что они могут выдерживать номинальное давление без утечек и повреждений. Этот тест имитирует реальные условия и помогает выявить любые слабые места или дефекты. Испытания на ударопрочность и прочность на изгиб: кресты из PPR проверяются на ударопрочность и прочность на изгиб, чтобы гарантировать, что они могут выдерживать механические нагрузки и изменения давления. Эти испытания помогают гарантировать надежную работу фитингов в различных областях применения.

Испытания на термоциклирование: кресты из PPR могут подвергаться испытаниям на термоциклирование, при которых они неоднократно подвергаются воздействию экстремальных температур для оценки их устойчивости к тепловому расширению и сжатию. Это гарантирует, что фитинги не растрескаются и не деформируются при колебаниях температуры. Устойчивость к растрескиванию под напряжением: устойчивость материала PPR к растрескиванию под воздействием окружающей среды проверяется, чтобы гарантировать, что он остается неповрежденным при различных нагрузках и условиях окружающей среды. Компьютерное проектирование (САПР) и компьютер -Автоматизированное производство (CAM): технологии CAD и CAM используются для проектирования форм и оптимизации производственного процесса. Это гарантирует, что фитинги изготавливаются с высокой точностью, что снижает вариативность и дефекты. Роботизированная автоматизация и согласованное управление процессом: роботизированная автоматизация и мониторинг процесса в реальном времени обеспечивают стабильное качество продукции. Автоматизированные системы регулируют такие параметры, как скорость впрыска, давление и время охлаждения, чтобы поддерживать однородность и предотвращать дефекты.

Процесс производства крестов из ППР предполагает тщательный отбор высококачественного сырья, прецизионное литье под давлением, строгий контроль качества и передовые технологии производства. Придерживаясь этих процессов и стандартов, производители гарантируют, что крестовины из PPR надежны, долговечны и стабильны по качеству, отвечающие потребностям различных систем сантехники и трубопроводов.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie